CLASIFICACIÓN ABC DE INVENTARIOS

La CLASIFICACIÓN ABC de los inventarios es una técnica administrativa que consta en segmentar, categorizar o agrupar las múltiples referencias de inventarios en clases A, B o C de acuerdo a criterios como la demanda, el costo o la multiplicación de ambos criterios.

La técnica de la CLASIFICACIÓN ABC se basa en el principio de PARETO o regla del 80-20, la cual dice que un pequeño porcentaje (20%) de las referencias serán responsables del mayor porcentaje (80%) de la demanda o del costo.

Esta clasificación ayuda a los administradores de inventarios o compradores a tomar mejores decisiones y priorizar los recursos de compras y de almacenamiento hacia los productos de mayor impacto en la organización (Clase A), en lugar de focalizar esfuerzos y recursos por igual en todos los productos lo que resultaría algo desgastante y contraproducente en los artículos de menor impacto (Clase C).

Análisis ABC

El análisis ABC se basa en el principio de PARETO o regla del 80-20, vale la pena recordar que, si bien los valores anteriores son una guía aplicada en muchas organizaciones, cada organización y sistema de inventarios tiene sus particularidades, y que quién aplique cada principio de ponderación debe estar sumamente consciente de la realidad de su empresa, pueden usarse relaciones 85-15 o 75-25, lo principal es entender que un pequeño porcentaje de las referencias representa la mayor parte del valor del inventario

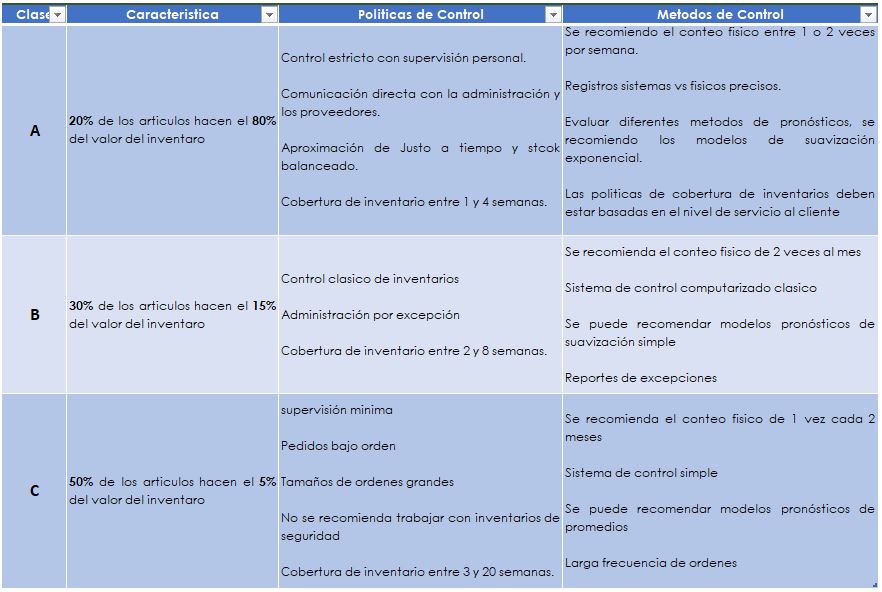

A continuación, explicaremos las diferentes categorías:

Categoría A: El 20% de las referencias representan aproximadamente el 80% del valor del inventario (regla 80/20).

Categoría B: Un 30% de las referencias representan aproximadamente el 15% del valor del inventario.

Categoría C: El 50% de las referencias representan sólo el 5% del valor del inventario.C

Criterios de clasificación ABC

Puedes segmentar cada producto a partir de ciertos criterios. Por lo general se usan los siguientes:

Clasificación por precio unitario

Clasificación por valor total

Clasificación por rotación o consumo (unidades)

Clasificación por aporte a utilidades

Procedimiento elaboración Clasificación ABC

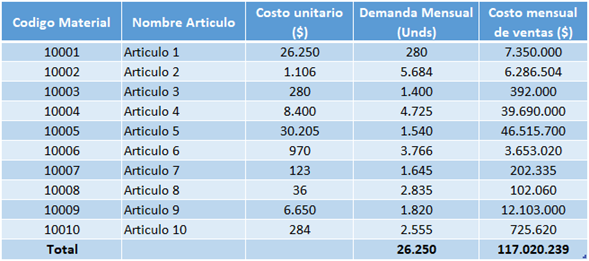

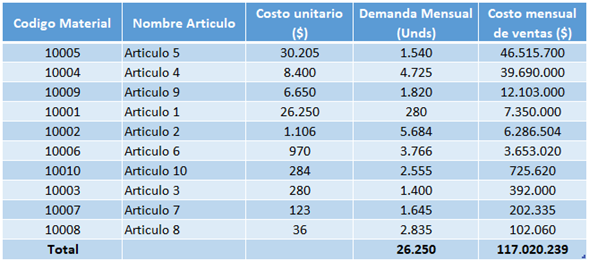

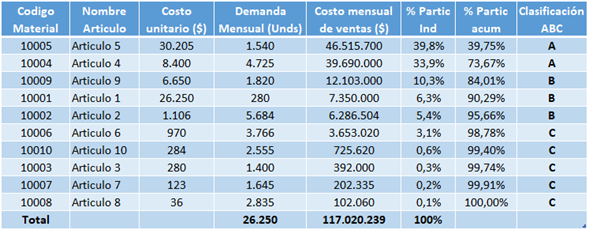

Para la CLASIFICACIÓN ABC se debe contar con el registro o listado de productos de la organización junto con su costo unitario, demanda y/o la multiplicación de ambos criterios, la elección de los criterios depende de la necesidad de clasificación que tenga la organización.

Paso 1: Ordenar la tabla (registro o listado) de mayor a menor según el criterio de análisis, para caso practico del ejercicio lo haremos con el costo mensual de ventas que no es más que la multiplicación entre el costo unitario y la demanda mensual.

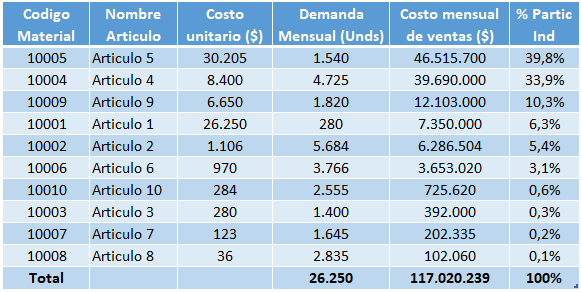

Paso 2: Creamos una nueva columna donde calcularemos el porcentaje (%) de participación individual de los productos, esto lo hacemos tomando el valor del costo mensual de ventas de cada producto, lo dividimos por el valor total y lo multiplicamos por 100%.

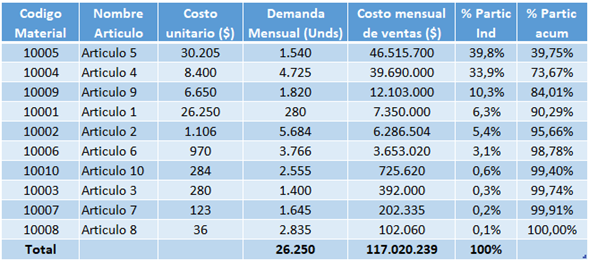

Paso 3: Creamos una nueva columna donde acumularemos los porcentajes (%) individuales, este cálculo se realiza de arriba hacia abajo en la tabla de la siguiente manera:

El % individual del articulo 5 es 39,8% y el porcentaje individual del artículo 4 que es de 33,9% se suma ambos % dando como resultado acumulado 73,7% este resultado se colocará en la casilla del porcentaje acumulado del artículo 4, ahora, este valor de 73,7% que llevamos acumulado le sumamos el % individual del artículo 9 que es de 10,3% y nos da como resultado 84,01% y así sucesivamente hasta el último artículo.

Paso 4: Creamos una ultima columna donde aplicaremos el principio de PARETO o regla del 80-20 donde todo % acumulado menor o igual a 80% lo clasificaremos como “A”, todos los % acumulados que se encuentren entre el 80% y el 95% lo clasificaremos como “B” y los % acumulados mayores al 95% los clasificaremos como “C”.

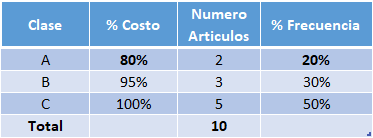

Después de realizada la clasificación, procedemos a realizar una tabla que de manera consolidada nos demuestra que el 80% del costo mensual de la venta está reflejada en 2 artículos, estos 2 artículos representan solo el 20% del catálogo o del inventario (2/10).

Estrategias de Administración según clasificación

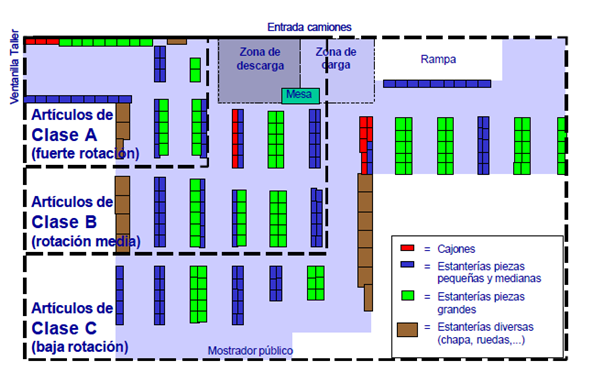

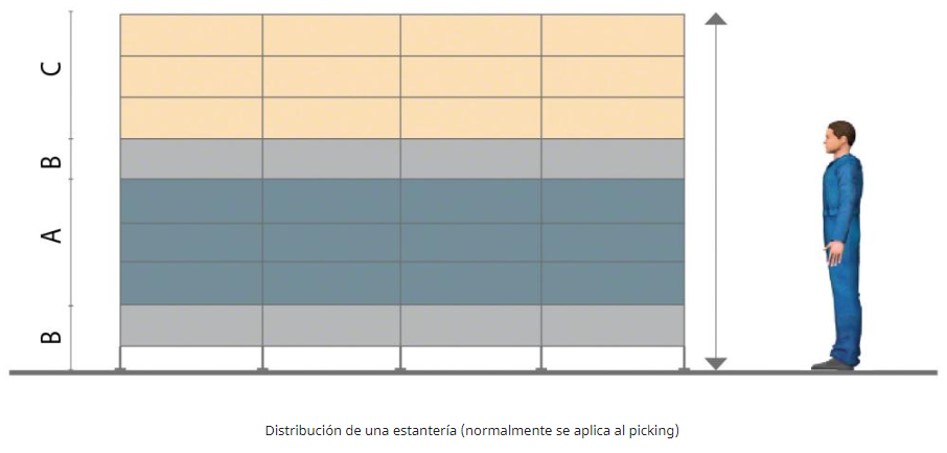

La CLASIFICACIÓN ABC en un centro de almacenamiento es ampliamente utilizado debido a que me permite ubicar los productos de acuerdo a su movimiento.

Los productos clasificados como clase “A” serán aquellos de mayor movimiento y estarán almacenados cerca de la zona de carga y descarga y los artículos clase “C” estarán almacenados mas lejos de las zonas de cargue y descargue.

La zona “A” debe de contar con ventajas de ubicación y espacio respecto a las otras unidades de inventario, estas ventajas son determinadas por el tipo de almacenamiento que utilice la organización.

La zona “B” deberán ser seguidas y controladas mediante sistemas computarizados con revisiones periódicas por parte de la administración.

La zona “C” es la zona con mayor número de unidades de inventario, un sistema de control diseñado con conteos rutinarios es adecuado para su seguimiento.

Otras estrategias se resumen en el siguiente recuadro:

Acerca de JOSÉ ANDRÉS ROSAS

correo electroníco: joserosassoluciones@hotmail.com

EL GERENTE DE COMPRAS Y LA GENERACIÓN DE VALOR

El gerente de compras juega un papel fundamental en las organizaciones, una de sus principales funciones es lograr mantener el equilibrio económico de la empresa. La responsabilidad del gerente de compras no se limita solo a comprar bienes y servicios y a negociaciones exitosas, la generación de utilidades en cada acuerdo también debe ser un objetivo de su cargo.

Como líder del proceso de compras la estrategia del departamento de compras será clave en este objetivo, ya que deberán buscar alternativas de suministro para que aumente la capacidad de negociación y así, minimizar el precio/costo de los materiales, esto nos dará como resultado un beneficio en las utilidades

Explicaremos paso a paso las características y funciones que debe cumplir un gerente de compras para maximizar la rentabilidad y generar utilidades a la organización empresarial al cual representa.

Perfil del gerente de compras

El responsable de este departamento debe ante todo tener la capacidad de planificar y tomar decisiones rápidas, así como tener una habilidad especial para negociar con los proveedores. Estas habilidades son cruciales para la obtención de mejores precios y contratos que se traducirán en mejoras de las ganancias de la empresa. Otra característica no menos importante, es que el encargado debe ser capaz de manejar un equipo de trabajo en forma eficaz.

Es decir, quien esté al frente de esta área debe poseer habilidades gerenciales, analíticas e interpersonales que le aseguren un buen desempeño en su gestión. Por lo general, el cargo de un gerente de compras se desarrolla en dos ámbitos. Uno operativo, por medio del cual se busca que la empresa pueda fluir de manera continua y sin interrupciones por falta de abastecimiento. Y, de manera complementaria, en un ámbito estratégico, en la que el gerente debe planear y desarrollar estrategias de abastecimiento que le permitan ajustarse a los cambios continuos del mercado, y optimizar las compras y suministros de modo que la empresa pueda ganar más dinero.

Funciones del gerente de compras

Las funciones pueden variar de acuerdo a cada empresa y de acuerdo a las necesidades del mercado, aquí mencionaremos las más comunes:

Comprar:

Como su nombre lo indica, un gerente de compras debe realizar compras. Pero no cualquier compra, sino las más importantes y estratégicas en la organización. Aquellas que dependen de un análisis profundo y una negociación constante. Por lo general estas compras requieren una gran inversión de dinero por lo cual en negociaciones como esta cobra especial importancia la generación de utilidades en cada negociación. Esto sucede cuando el gerente es capaz de realizar un acuerdo que permite obtener el máximo beneficio en la negociación. Asimismo, supervisa las otras compras realizadas por los compradores que tiene a su cargo.

La diferencia entre un comprador y un gerente de compras radica de manera puntual en la industria (o familia de productos) en la que se trabaja y no en las tareas y responsabilidades que pueden ser muy similares.

Buscar, negociar y cerrar acuerdos:

El gerente de compras es responsable de la búsqueda de los mejores suministros y proveedores para la empresa. Esta función es muy importante ya que en cada acuerdo está pone en juego la generación de utilidades de la empresa. Una buena negociación es clave para conseguir el objetivo.

Manejar equipos:

Como ya lo mencionamos el gerente de compras supervisa a otros compradores que están bajo su responsabilidad, pero no solo existen compradores en el área sino también otros trabajadores que reportan al gerente y este tiene la responsabilidad de saber llevar un equipo dinámico y capaz de realizar negociaciones exitosas. Mantener un buen clima laboral dentro de departamento no es la excepción.

Integrar el departamento de compras al resto de departamentos:

La gestión de compras no debería ser una pieza aparte en las empresas, sino que debería formar parte del ámbito empresarial. El departamento de compras está estrechamente unido a estos otros departamentos:

- Producción. Existe una relación entre las especificaciones de producción y los pedidos de material, las entradas y las salidas.

- Ingeniería. Comprar herramientas, equipos y máquinas es fundamental para los dos departamentos.

- Marketing. Es muy importante realizar un estudio de las ventas y el gasto en cuanto a la adquisición de materiales.

- Finanzas. Es fundamental que los niveles de materiales se mantengan y realizar una estimación del capital de trabajo que se requiere.

- Recursos humanos. La elección del personal para el departamento de compras es fundamental para que se consigan los logros marcados por la empresa.

Acerca de JOSÉ ANDRÉS ROSAS

correo electroníco: joserosassoluciones@hotmail.com

MODELOS DE REPOSICIÓN DE INVENTARIOS

¿Cuando y Cuánto Reponer Inventario?

Dos de los grandes retos de los administradores de compras y de inventarios radica en determinar cuándo y cuánto comprar.

Para entender de que se tratan estas dos decisiones veamos un ejemplo sencillo: Cuando usted va en su carro y el indicador de combustible registra lleno, usted le presta poca atención al nivel de stock (gasolina) y no le preocupa quedarse varado. A medida que el nivel de gasolina baja, el indicador de combustible desciende gradualmente hasta un determinado nivel en que la luz se enciende. Este es el momento (PUNTO) de hacer el nuevo pedido, en este punto usted estará tomando la decisión de CUANDO PEDIR y prácticamente, es una advertencia de que, si no hace un nuevo pedido, se quedará sin gasolina en mitad de carretera. Al llegar a la gasolinera según su presupuesto o disponibilidad de dinero o la capacidad del tanque de combustible usted estará tomando la segunda decisión CUÁNTO PEDIR.

Depende de la empresa y su actividad se usaran diferentes estrategias para realizar el pedido. Algunas empresas por ejemplo trabajan como un taxi haciendo carreras, estas ya tendrán una cantidad fija cada vez, ya sea fijando la cantidad de dinero a gastar o el volumen. Cuando es una cantidad fija cada vez tenemos un sistema de pedido. Otras empresas recorren distancias más largas porque viajan a otras ciudades unos días y otros no, esta es una cantidad variable y está relacionada con un sistema de pedido variable.

Con base al ejemplo podemos concluir que la decisión de CUANDO hacer un pedido depende básicamente del tipo de revisión que se aplique a los artículos. Si la revisión es PERIÓDICA, el pedido se hace cada cierto tiempo. En cambio, si la revisión es CONTINUA, la decisión de cuándo hacer un pedido, se deduce de la comparación entre el nivel de stock disponible y la cantidad calculada por el método del punto de pedido.

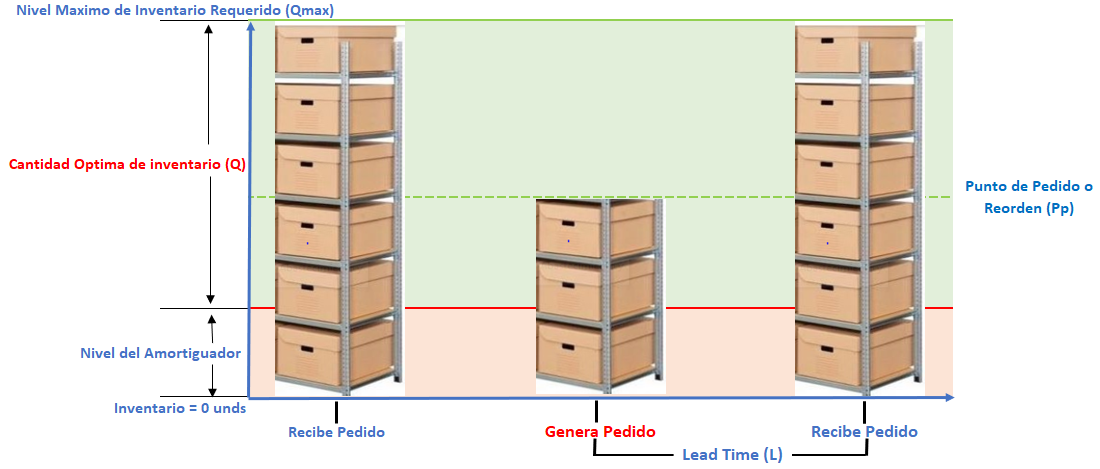

SISTEMA DE REVISIÓN CONTINUA

Cuando definimos que un artículo se revisa en forma continua significa que los niveles de inventario son revisados continuamente después de que tienen lugar las transacciones o movimientos en el sistema (software). El sistema de revisión continuo tiene las siguientes características:

- Cuando el nivel de existencias cae por debajo de cierto punto predeterminado (llamado punto de reorden) se debe colocar un pedido por una nueva cantidad de producto que es fija (constante cada vez).

- El nivel de inventario al cual debe colocarse un nuevo pedido suele ser especificado como punto para un nuevo pedido.

- El inventario que se defina como punto de reorden o punto de pedido debe garantizar disponibilidad de inventario mientras el proveedor abastece la orden (lead time)

- También se conoce como sistema de cantidad fija de reorden

Donde:

![]()

![]()

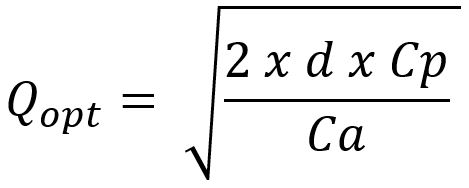

Q = Cantidad Optima de pedido

d = Demanda

Cp = Costo de hacer pedido

Ca = Costo de almacenar

Pp = Punto de pedido o de Reorden

S.S. = Inventario Amortiguador / Stock de Seguridad

Lt = Lead Time / Tiempo de reaprovisionamiento

Qmax = Inventario Máximo

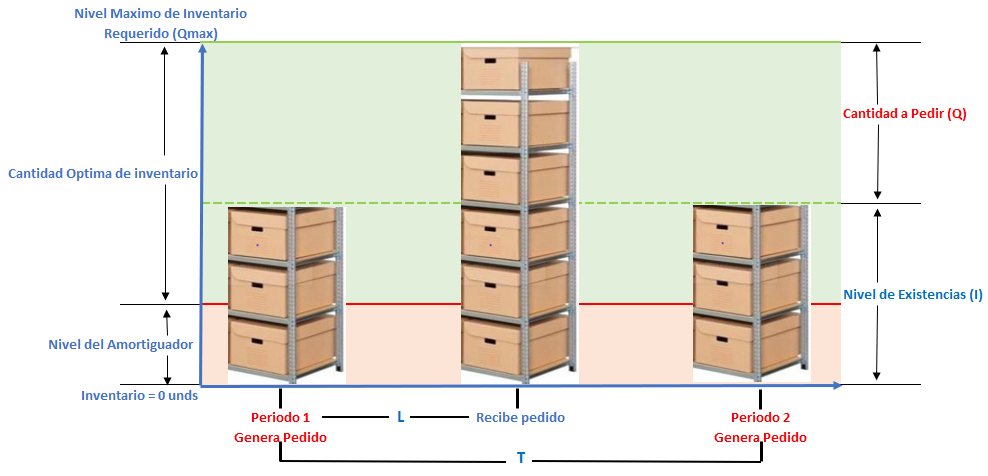

SISTEMA DE REVISIÓN PERIÓDICO

Cuando definimos que un artículo se revisa en forma periódica significa que los inventarios se revisan en intervalos de tiempo iguales, por ejemplo, cada semana, cada mes, cada semestre, etc.; el tiempo para adquirir un nuevo pedido, suele coincidir con el inicio de cada intervalo de tiempo.

Por ejemplo, en el caso del comerciante que recibe la visita de un vendedor (levanta pedidos) 1 vez por semana y no tiene posibilidades de solicitar entregas fuera de ruta. El producto llegará un tiempo L después que el vendedor levantó el pedido.

En este sistema de reposición de inventarios se revisa cada intervalo fijo de tiempo T y el objetivo es llegar a un nivel de inventario Qmax que cubra la demanda hasta el siguiente periodo de revisión, el tamaño del pedido Q varia con el comportamiento de la demanda.

Donde:

![]()

Q = Cantidad Optima de pedido

d = Demanda

R = Tiempo de revisión del inventario

Lt = Lead Time

S.S. = Stock de Seguridad

I = Nivel actual de inventario

Nota: para consultar acerca de inventarios de seguridad puede ir a:

joserosas.com.co/amortiguadores-de-inventarios-stock-de-seguridad

Acerca de JOSÉ ANDRÉS ROSAS

correo electroníco: joserosassoluciones@hotmail.com

INVENTARIO DE SEGURIDAD / INVENTARIO AMORTIGUADOR

Imaginemos una situación donde la demanda de un producto sea constante en el tiempo (mes a mes o semana a semana se vende la misma cantidad), este sería el escenario ideal para las organizaciones debido a que con un alto grado de certeza sabrán cuanto producir, cuanto comprar de materias primas o cuanto importar para cumplir con las necesidades de los clientes sin el riesgo de presentar incumplimientos en las entregas por agotados o quiebres en los inventarios.

Ahora bien, la realidad hoy es muy diferente, en casi todas las organizaciones (por no decir todas) la demanda de sus productos presenta variaciones de un periodo a otro, motivo por el cual se requiere de un análisis o estudio de la demanda con el fin de garantizar un abastecimiento de sus inventarios de producto terminado o de materias primas para el cumplimiento de las necesidades de sus clientes.

Con las variaciones repentinas en la demanda el riesgo de presentar agotados o ruptura en sus inventarios es alto, ante este problema se hace necesario conocer el concepto de INVENTARIO AMORTIGUADOR también conocido como Stock de Seguridad o Inventarios de seguridad.

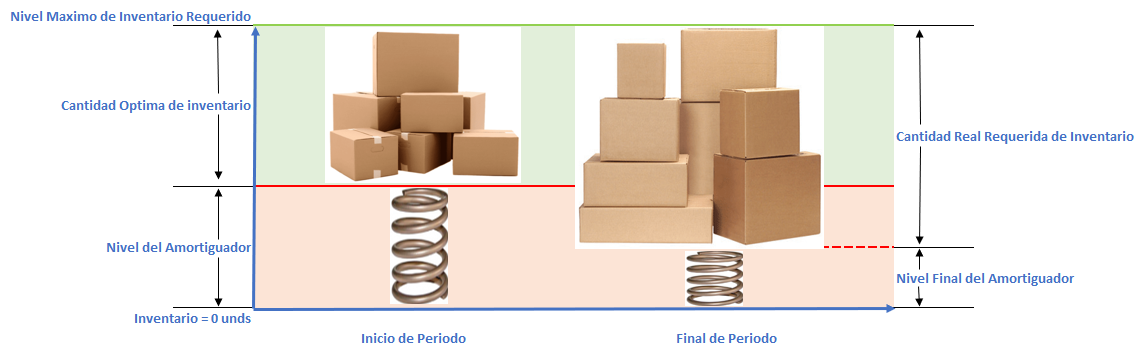

El INVENTARIO AMORTIGUADOR es esa cantidad adicional o reserva de inventario (entiéndase como adicional a la cantidad que se requiere y se planea para la actividad normal de la organización) que permitiría garantizar disponibilidad de producto de acuerdo con el nivel de servicio ofrecido por la compañía.

Por ser amortiguador esa cantidad adicional de inventario se considera variable, dinámica o flexible (no es fija o estática) que pueda adaptarse o reaccionar eficientemente a las exigencias de la demanda o a los imprevistos presentados en el aprovisionamiento por parte de la planta de producción o del proveedor.

El INVENTARIO AMORTIGUADOR se hace necesario en las organizaciones con el fin de afrontar las siguientes situaciones:

- Variación de la demanda

- Variación en los tiempos de entregas por parte del proveedor

- Variación en los tiempos de análisis e inspecciones de producto al interior de las organizaciones.

Para trabajar con un INVENTARIO AMORTIGUADOR es importante conocer las variables que las conforman, estas son:

- Demanda = d

- Desviación estándar del error del pronóstico = δECM

- Nivel de servicio ofrecido = Z(%)

- Tiempo de Reposición o Lead Time = Lt

- Desviación Lead Time = δLt

- Tiempo de Revisión del Inventario = R

- Safety Stock = S.S.

Es importante aclarar sobre el cuidado que se debe tener con el manejo de las unidades de medida de las variables al momento de calcular el INVENTARIO AMORTIGUADOR. Tanto la demanda como el lead time y sus desviaciones deben manejar la misma unidad de medida (sea día, mes o año) al momento del cálculo, con el nivel de servicio no hay inconveniente debido a que su valor no tiene unidad de medida.

Nivel de servicio

Cuando hablamos del término de INVENTARIO AMORTIGUADOR es necesario hablar del nivel de servicio que esperamos ofrecer a nuestros clientes, en otras palabras, representa la probabilidad esperada de no llegar a una situación de falta de existencias. El nivel de servicio es un parámetro por definir en la organización, debido a su estrecha relación que existe con el capital de trabajo.

Supongamos que administramos una tienda que vende camisetas y durante el día recibimos un total de 10 pedidos y que contamos con la fortuna de atender 9 pedidos completos, esto nos da como resultado que para ese día ofrecimos un nivel de servicio del 90%, esto se debe en gran parte a que contábamos con inventario suficiente para atender los 9 pedidos.

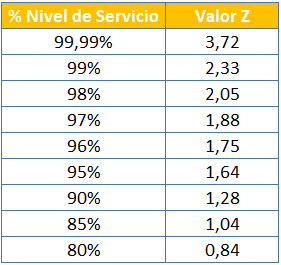

El % de nivel de servicio ofrecido viene dado por su participación en la curva de la distribución normal y cuyo resultado se representa como “valor Z”, como el nivel de servicio es porcentaje NO PODEMOS calcular el amortiguador de inventario con el porcentaje, lo debemos realizar con el valor Z.

A continuación, presentamos los % de niveles de servicio más utilizados con sus respectivos valores de Z.

Clases de Inventario Amortiguador

Existen diferentes clases de INVENTARIO AMORTIGUADOR y estos varían de acuerdo con la clase de producto, la clase de demanda o la clase de abastecimiento que nos ofrece la planta de producción o el proveedor, dependiendo de esas variables podemos implementar amortiguadores desde los más simples hasta los más complejos de calcular.

El éxito en la implementación de este concepto radica en seleccionar la clase de amortiguador más apropiada para cada producto y no caer en el error de escoger un solo amortiguador y aplicarlo a todos los productos, esto se debe a que cada producto de la organización posee características y variables que los diferencia de los demás.

A continuación, veremos las diferentes clases de amortiguadores, del más simple a los más complejos, la aplicación dependerá en gran medida a la disposición de la organización en invertir capital de trabajo en inventarios y del tipo de escenario que presenta la organización.

En toda organización se presentan 5 escenarios y estos ocurren cuando:

- La demanda es constante y no existe el tiempo de reposición

- La demanda es constante y el tiempo de reposición es constante

- La demanda es variable y el tiempo de reposición es constante

- La demanda es constante y el tiempo de reposición es variable

- La demanda es variable y el tiempo de reposición es variable

ESCENARIO 1. La demanda es constante y no existe el tiempo de reposición

Este escenario es ideal, significa que la demanda no varía en el tiempo, quiere decir que mes a mes o semana a semana o día a día se consume o se demanda las mismas unidades y el tiempo en el proceso de reposición es tan corto que podemos llamarlo casi perfecto “on line” o “JIT”.

Para este escenario NO se necesitaría de un inventario amortiguador solo basta con comprar o producir la cantidad de la demanda pronosticada o estimada.

ESCENARIO 2. La demanda es constante y el tiempo de reposición es constante

En este escenario, tanto la variación de la demanda como la variación en el tiempo de abastecimiento son constantes o presentan variaciones muy bajas, muchos profesionales de inventarios utilizan una desviación del error del pronóstico como parte de su inventario amortiguador.

Amortiguador 1. ![]()

ESCENARIO 3. La demanda es variable y el tiempo de reposición es constante

En este escenario, la demanda de un producto varia respecto al tiempo y el abastecimiento de un producto ya sea comprado o producido cuenta con un tiempo de abastecimiento, pero se asegura que sea constante en el tiempo, ósea la cantidad de tiempo es muy similar cada vez que se re-abastece. A partir de este escenario es importante introducir la variable de nivel de servicio debido a la variabilidad de la demanda (N.S.)

Amortiguador 2. ![]()

Amortiguador 3. ![]()

ESCENARIO 4. La demanda es constante y el tiempo de reposición es variable

En este escenario, la demanda de un producto es constante y el abastecimiento de un producto ya sea comprado o producido cuenta con un tiempo de reposición que varía en el tiempo cada vez que se re-abastece.

Amortiguador 4.![]()

ESCENARIO 5. La demanda es variable y el tiempo de reposición es variable

Este escenario es lo que realmente sucede en toda organización, aquí tanto la demanda como el tiempo de reposición varían en el tiempo, en este escenario suceden 2 situaciones, la variación de la demanda y el tiempo de reposición es muy alto o errático (cv >= 1.0) o es poco variable (cv < 1.0)

- Baja variación de la Demanda y del tiempo de reposición (Lt)

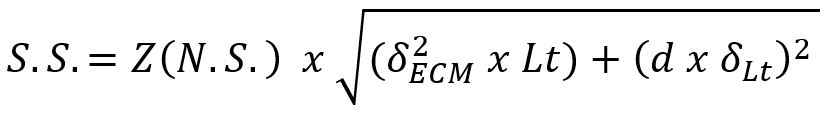

Amortiguador 5.

![]()

- Alta variación de la Demanda y del tiempo de reposición (Lt)

Amortiguador 6.

EJEMPLO APLICATIVO DE INVENTARIO AMORTIGUADOR

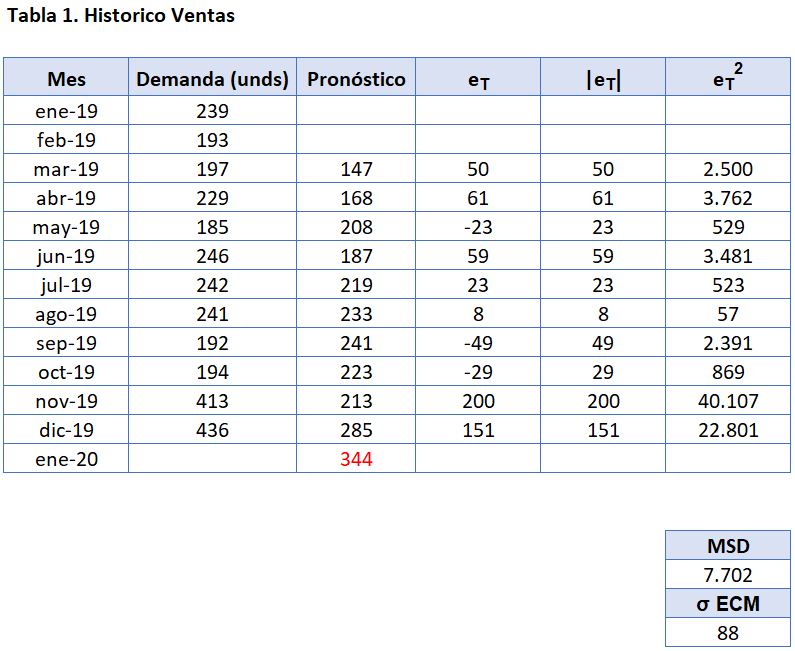

A continuación encontramos una serie de tiempo de un producto cualquiera donde se refleja su demanda mensual para los meses de Enero a Diciembre de 2.019, en ella se procede a realizar un proceso de estimación para el mes de Enero de 2.020, calculando los errores de pronóstico y la desviación del error cuadrático medio.

De la tabla 1. obtendremos la demanda pronosticada (d) y la desviación del error cuadrático medio (δECM)

DEMANDA MENSUAL Y PROCESO DE ESTIMACIÓN

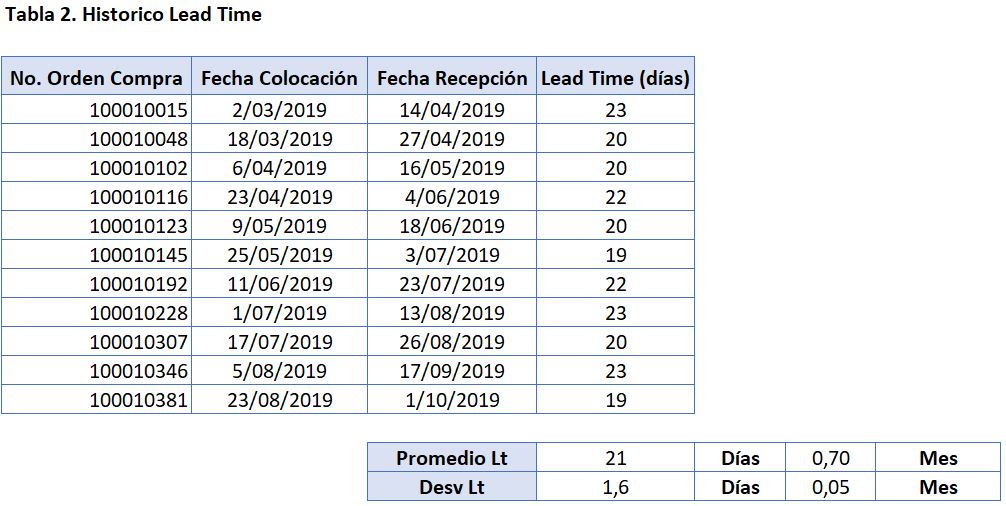

Adicional contamos con un record de registros de las entregas por parte del proveedor, en donde obtendremos el Lead Time promedio (LT) y la desviación del Lead Time (δLt)

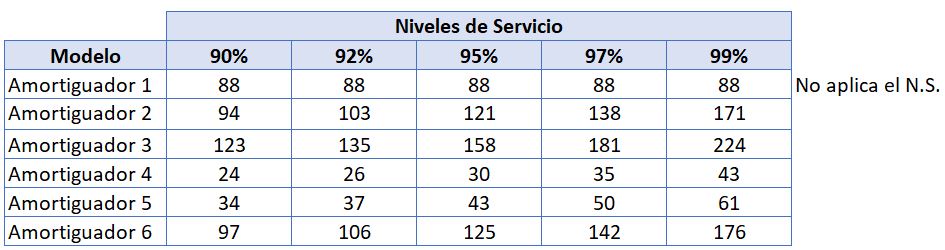

Para efectos de este ejemplo asumimos un tiempo de revisión del inventario (R) cada 15 días (para el amortiguador de inventario que lo requiera) y obtenemos los siguientes valores de los Inventarios amortiguadores de acuerdo a diferentes niveles de servicio.

Acerca de JOSÉ ANDRÉS ROSAS

correo electroníco: joserosassoluciones@hotmail.com